輕量化是減少列車運(yùn)行能耗的一項(xiàng)關(guān)鍵技術(shù)。由金屬制造的軌道列車,雖車體強(qiáng)度高,但質(zhì)量大、能耗高。以C20FICAS不銹鋼地鐵列車為例,其運(yùn)行15萬km約消耗540000 GJ能量,按其中的5%(即27000GJ)用于克服車體的承載結(jié)構(gòu)質(zhì)量計(jì)算,如列車質(zhì)量能減少30%,則可節(jié)能27000GJ×30%=8100 GJ。

(圖示:碳纖維列車配件)

碳纖維復(fù)合材料是新一代高速軌道列車車體選材的重點(diǎn),它不僅可使軌道列車車體輕量化,還可改進(jìn)高速運(yùn)行性能、降低能耗、減輕環(huán)境污染、增強(qiáng)安全性。當(dāng)前,CFRP在軌道車輛領(lǐng)域的應(yīng)用趨勢:從車箱內(nèi)飾、車內(nèi)設(shè)備等非承載結(jié)構(gòu)零件向車體、構(gòu)架等承載構(gòu)件擴(kuò)展;從裙板、導(dǎo)流罩等零部件向頂蓋、司機(jī)室、整車車體等大型結(jié)構(gòu)發(fā)展;以金屬與復(fù)合材料混雜結(jié)構(gòu)為主,大幅提高碳纖維復(fù)合材料用量。

一節(jié)地鐵列車中間車輛各部分質(zhì)量比,其中車體車身約占36%、車載設(shè)備約占29%、內(nèi)部裝飾約占16% 。由于車載設(shè)備幾乎沒有減重空間,因此,車體車身和內(nèi)部裝飾就成為了輕量化的重點(diǎn)對象。2000年,法國國營鐵路公司(SNCF)采用碳纖維復(fù)合材料研制出雙層TGV型掛車。韓國鐵道科學(xué)研究院(KRRI)以此為基礎(chǔ),研制出運(yùn)行速度為180 km/h的TTX型擺式列車車體,其采用不銹鋼增強(qiáng)骨架,側(cè)墻體和頂蓋采用鋁蜂窩夾芯,蒙皮采用CFRP構(gòu)成的三明治結(jié)構(gòu),這樣車體外殼總質(zhì)量比鋁合金結(jié)構(gòu)降低了40%,且車體強(qiáng)度、疲勞強(qiáng)度、防火安全性、動態(tài)特性等性能良好,已于2010年投人商業(yè)化運(yùn)營。

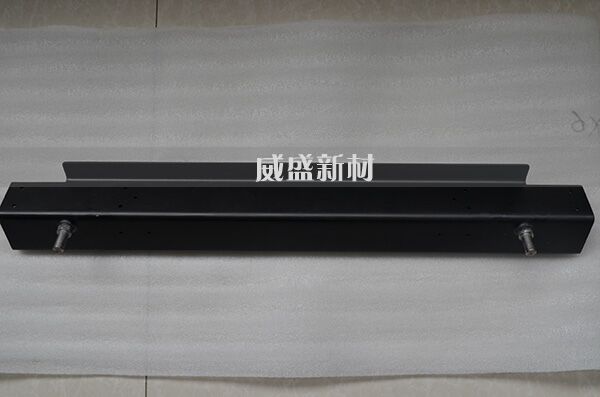

(圖示:碳纖維列車配件)

2011年,韓國鐵道科學(xué)研究院(KRRI)研制出CFRP地鐵轉(zhuǎn)向架構(gòu)架,其質(zhì)量為635 kg,比鋼質(zhì)構(gòu)架的質(zhì)量減少約30%。由日本鐵道綜合技術(shù)研究所(JRTI)與東日本客運(yùn)鐵道公司聯(lián)合研制的CFRP高速列車車頂,每節(jié)車箱質(zhì)量減少300一500 kg,, 2014年9月,日本川崎重工研制的CFRP構(gòu)架邊梁,其質(zhì)量比金屬梁減少約40%。

由此可見列車輕量化的優(yōu)勢,無錫威盛新材料科技有限公司是一家以碳纖維為主的高性能纖維增強(qiáng)復(fù)合材料改性研發(fā)及軌道交通、汽車工業(yè)、 、機(jī)器人、醫(yī)療器械等先進(jìn)裝備零部件開發(fā)制造的民營科技企業(yè)。公司擁有一支技術(shù)過硬、創(chuàng)新高效、經(jīng)驗(yàn)豐富的纖維增強(qiáng)復(fù)合材料技術(shù)開發(fā)團(tuán)隊(duì),并于2016年初受邀入駐無錫市國家級科技企業(yè)孵化器,受政府重點(diǎn)扶植。推薦欄目:碳纖維軌道交通零件(圖)

- 上一篇:碳纖維復(fù)合材料袋壓成型工藝

- 下一篇:碳纖維復(fù)合材料的分層缺陷